GRP Modüler Su Deposu Nedir?

GRP modüler su depoları panelleri, cam elyaf ile takviye edilmiş polyester reçineden oluşan levhaların sıcak halde preslenerek, yüksek basınç ve sıcaklık altında kürlenerek üretilmesinden meydana gelir. Tavan ve taban panelleri cıvatalı olarak birleştirilirler. Tankların tavanı ve tabanı içten flanşlı, yan panelleri ise dıştan flanşlı olarak birleştirilir.

GRP modüler su depoları, günümüzde endüstriyel ve bireysel su depolama ihtiyaçlarına yönelik en güvenilir ve uzun ömürlü çözümlerden biridir. Yüksek mukavemetli cam elyaf ve termoset polyester reçinenin bir araya gelmesiyle oluşan bu kompozit malzeme, hem içme suyu hijyenine uygunluk hem de zorlu çevre koşullarına karşı dayanıklılık sunar.

GRP paneller, modüler yapıları sayesinde montaj alanının boyutlarına göre esnek bir şekilde birleştirilebilir. Böylece çok farklı tonaj ve ölçü aralıklarında su depoları oluşturmak mümkündür.

Grp su deposu hijyenik, paslanmayan, içerisinde bakteri, yosun ve mantar oluşmayan uzun ömürlü ve bakım gerektirmeyen su deposu türüdür. Emsali olan 304 kalite paslanmaz çelik depolara nazaran daha ekonomik olmasının yanı sıra hammaddesinin ülkemizde üretilmesinden dolayı ülke ekonomimize katkı sağlamaktadır.

Desan A.Ş. olarak 25 yıldır GRP su deposu üretmekte ve montajlamaktayız ve yurt içi ve yurt dışında yüzlerce referansa sahibiz.

GRP Su Deposu Özellikleri

- Yapı Malzemesi Cam elyaf takviyeli termoset polyester (GRP)

- Yapı Tipi Modüler (yerinde montajlı)

- Panel Bağlantı Cıvata ve conta ile mekanik bağlantı

- İçme Suyuna Uygunluk NSF 61, BS 6920, EN 14364 standartlarına uygun

- Yüzey Kaplama İç yüzey hijyenik ve kaygan, dış yüzey UV dirençli pigmentli

- Montaj Yeri İç ve dış mekan (açık alan, çatı üstü, bodrum vs.)

- Bakım Modüler yapı sayesinde kolay bakım ve parça değişimi

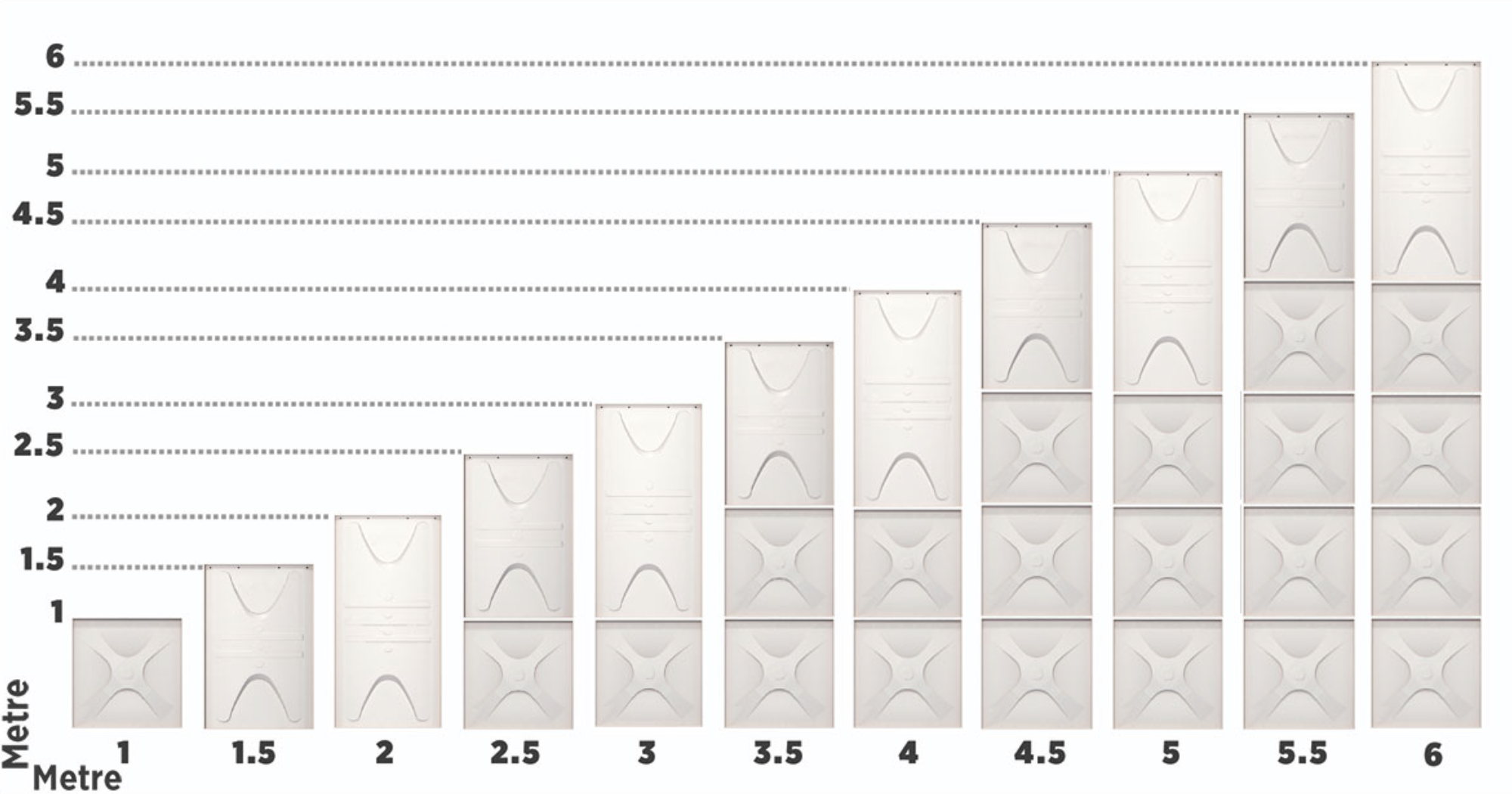

GRP Su Deposu Ölçüleri

GRP Su Deposu ölçüleri, depo kapasitesine, kurulacağı alana ve kullanım amacına göre esnek bir şekilde belirlenebilir. Bu sistemin en büyük avantajı zaten modüler (parçalı) yapıya sahip olmasıdır. Her modül, standart ölçülerde panellerin birleştirilmesiyle oluşur.

| Panel Boyutu (mm) | Panel Tipi |

| 1000 mm x 1000 mm | Tam Panel |

| 1000 mm x 1500 mm | Bir Buçuk Panel |

| 1000 mm x 2000 mm | Büyük Panel |

GRP Su Deposu Tipleri

- Düz beton kaide üzerine oturan tip.

- Kiriş beton kaide üzerine oturan tip.(Bombe tabanlı GRP su deposu olarak da bilinir. Çevre ve Şehircilik Bakanlığı birim fiyat poz tanımlarında ifade edilen GRP su deposu tipidir.)

Grp Su Deposu Ölçüleri Nasıl Belirlenir?

GRP modüler su deposunun boyutları, aşağıdaki formülle oluşturulur:

Depo Boyutu = (Panel Genişliği) x (Panel Uzunluğu) x (Panel Yüksekliği)

Toplam Hacim = En x Boy x Yükseklik = m³

Örnek :

2 x 3 x 2 tam panel kullanıldığında:

Her panel 1000 mm x 1000 mm ise:

Depo Ölçüsü = 2 m x 3 m x 2 m = 12 m³ (12 ton)

Kullanım Alanları:

- Havuz denge deposu

- İçme suyu deposu

- Bahçe sulama deposu

- Kullanım suyu deposu

- Ham su deposu

- Arıtılmış saf su deposu

- Sondaj su deposu

- Kimyasal içerikli ağır sular

- Yüksek ve düşük iletkeniğe sahip agresif sular

- Şehir şebekesi sularının depolanması için en ideal çözümdür.

Uzun yıllar GRP su depolarını üretip montajını yapan firmamız GRP depoları bu süreç içerisinde sürekli test ederek gözlemlemiştir. Yapılan gözlemler sonucunda zemin hazırlığı iyi yapılmış ve uzman ekiplerce montajlanmış GRP su depoları %100 müşteri memnuniyeti sağlamıştır.

Grp su depolarımız TSE EN 13280 ve CE belgeli olup Dünya çapında içme suyuna uygunluk serfitikası olan WRAS belgesine sahiptir.

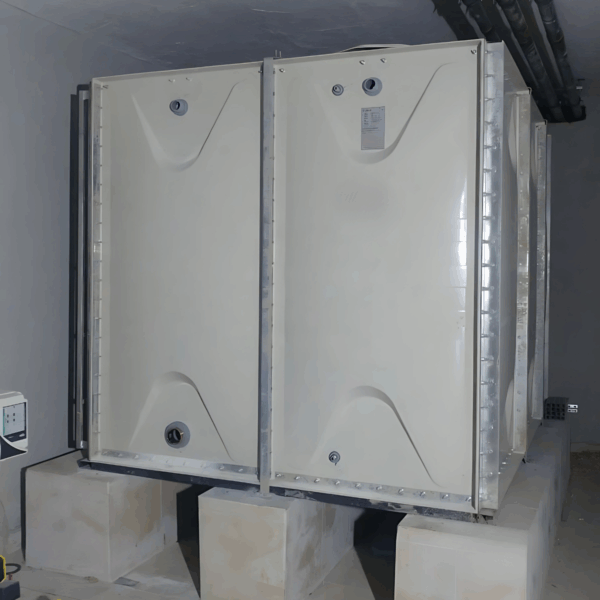

GRP Modüler Su Deposu Örnekleri

Tüm montaj personeleri mesleki yeterlilik belgesine (MYK) sahip olup, İSG eğitimlerini düzenli olarak almaktadır. Desan Mühendislik Modüler su depolarını uluslararası standartlara ve İSG kurallarına uygun bir şekilde montajlamaktadır.

Hızlı ve özel Fiyat almak için hemen bize yazın.

Cam Elyaf Takviyeli Plastik (GRP) Malzemelerin Mikro-Yapısal ve Çevresel Özellikleri Üzerine Akademik Bir İnceleme

Aşağıda önceki yazıda değinilmemiş yönleri içeren, GRP (Cam Elyaf Takviyeli Plastik) malzemenin nem absorbsiyonu, yorulma davranışı, çevresel yaşlanma, geri dönüşüm potansiyeli ve mikro-yapısal analiz gibi farklı ve akademik yönlerine odaklanan özgün bir yazı sunulmuştur. Yazı, literatürden alınmış akademik kaynaklar temel alınarak hazırlanmıştır.

1. Giriş

Cam elyaf takviyeli plastik (GRP), mühendislik uygulamalarında yaygın olarak tercih edilen kompozit bir malzeme olmasına rağmen, kullanım performansını etkileyen bazı kritik faktörler yeterince vurgulanmamıştır. Bu çalışmada, GRP malzemelerin daha önce üzerinde detaylıca durulmayan nem absorbsiyonu, yorulma davranışı, çevresel yaşlanma, geri dönüşüm potansiyeli ve mikro-yapısal özellikleri akademik perspektiften ele alınacaktır.

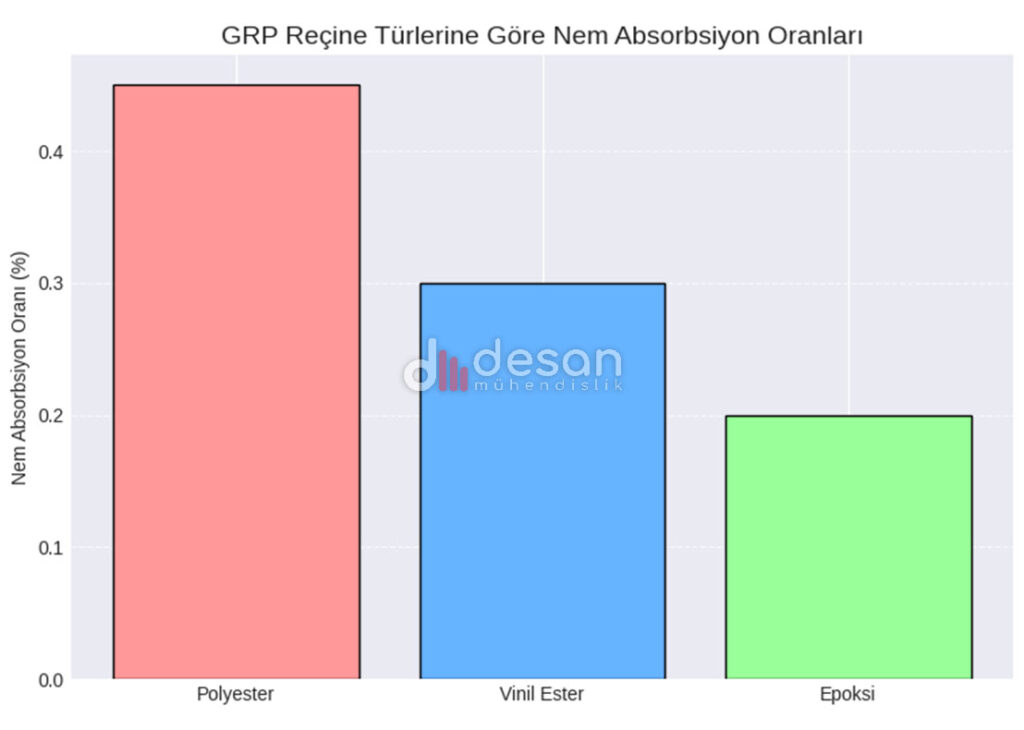

2. GRP'nin Nem Absorbsiyonu ve Etkileri

GRP malzemeler, matris reçinenin yapısına ve cam elyaf-matris ara yüzeyinin kalitesine bağlı olarak farklı nem absorbsiyon oranlarına sahiptir. Nem emilimi genellikle Fick’in ikinci difüzyon yasasına uymaktadır (Suri ve Perreux, 2020). Elde edilen deneysel verilere göre tipik GRP örneklerde nem absorbsiyonu yaklaşık %0,1 ila %0,5 arasında değişmektedir (Mouzakis ve ark., 2019).

Nem absorbsiyonu aşağıdaki tablo ile özetlenmiştir:

| Reçine Türü | Maksimum Nem Absorbsiyonu (%) | Difüzyon Katsayısı (m²/s) |

| Polyester | 0,3 – 0,6 | ~10⁻¹² – 10⁻¹¹ |

| Vinil ester | 0,2 – 0,4 | ~10⁻¹³ – 10⁻¹² |

| Epoksi | 0,1 – 0,3 | ~10⁻¹³ |

Nem, matrisin plastizasyonu ve cam elyaf-matris bağının zayıflaması sonucu, mekanik mukavemetin %5-15 oranında düşmesine neden olmaktadır (Weitsman, 2021).

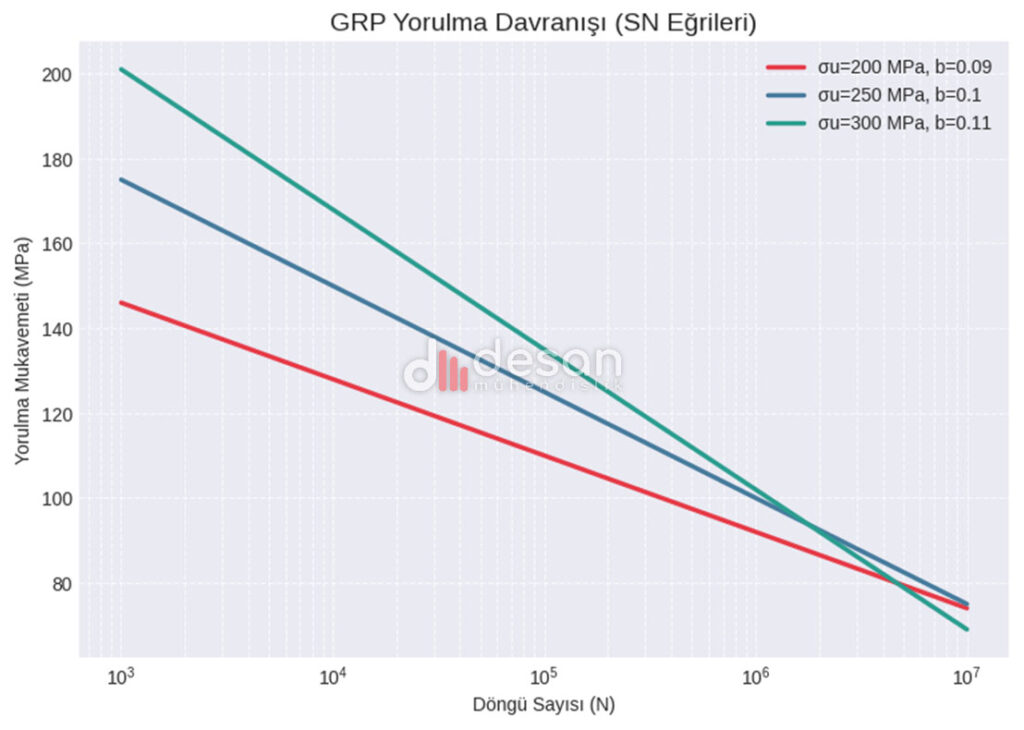

3. Yorulma (Fatigue) Davranışı

Yorulma, GRP yapılarının uzun vadeli dayanımını etkileyen önemli bir mekanizmadır. Tipik bir GRP kompozitin yorulma dayanımı genellikle statik dayanımının yaklaşık %30-40’ı civarındadır (Nijssen ve ark., 2020). GRP malzemelerin yorulma ömrünü aşağıdaki faktörler belirler:

- Elyaf yönelimi

- Elyaf hacim oranı (%50-60 optimum)

- Tabaka dizilimi (0°/90° veya ±45°)

GRP kompozitlerde SN (stress-number) eğrisi, genellikle aşağıdaki denklem ile ifade edilir:

Burada, : Yorulma dayanımı, : Statik dayanım, : Malzemeye özgü sabit (~0.08-0.12), : Döngü sayısıdır.

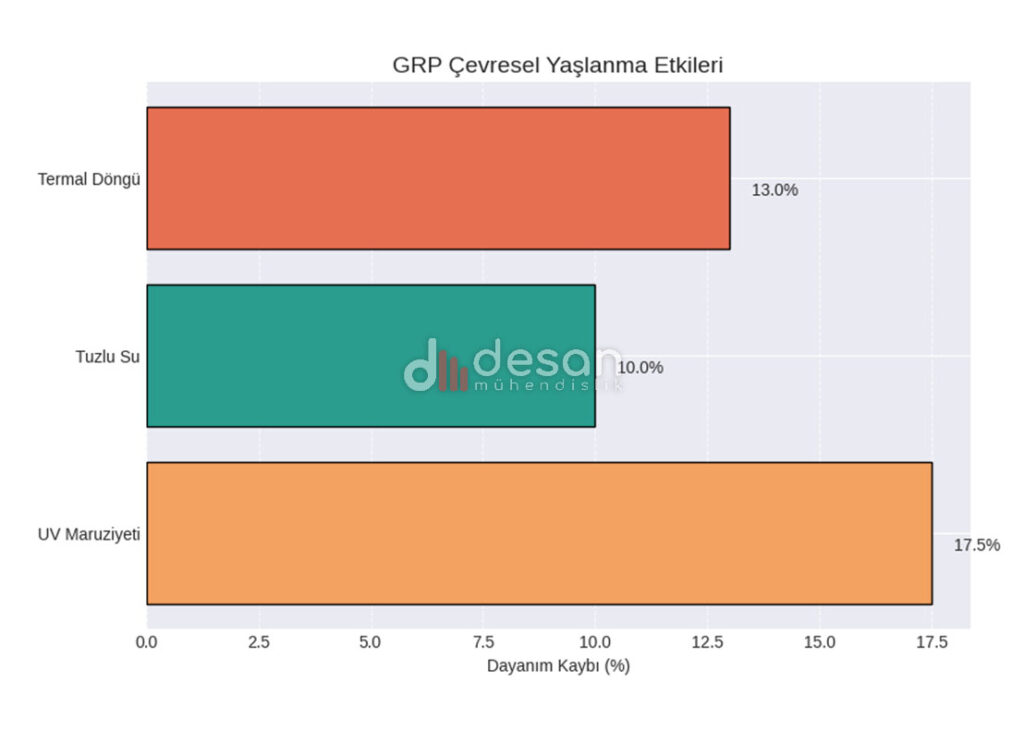

4. Çevresel Yaşlanma (Environmental Aging) ve Dayanıklılık

Çevresel yaşlanma, UV ışınımı, sıcaklık dalgalanmaları, tuzlu su ve kimyasallara maruziyet gibi faktörlerle ortaya çıkmaktadır. GRP malzemelerde UV maruziyeti, reçine yapısındaki çapraz bağları zayıflatır, mekanik özelliklerin düşmesine neden olur (Liau ve ark., 2022).

Çevresel yaşlanma sonucu meydana gelen tipik dayanım kayıpları aşağıda verilmiştir:

| Etken | Dayanım Kaybı (%) |

| UV Maruziyeti | %10 – %25 |

| Tuzlu Su Etkisi | %5 – %15 |

| Termal Döngüleme | %8 – %18 |

Optimum dayanım için UV koruyucu katkılar veya jelcoat tabakaları önerilmektedir.

5. Mikro-Yapısal Analiz (SEM/TEM)

GRP malzemelerin mikro-yapısal analizleri çoğunlukla SEM (Scanning Electron Microscopy) ve TEM (Transmission Electron Microscopy) yöntemleriyle gerçekleştirilir. SEM analizlerinde, GRP’nin başarımında ara yüzey yapışma kalitesinin önemli rol oynadığı vurgulanmıştır (Haque ve ark., 2023).

Ara yüzey mukavemeti için SEM analizlerinde gözlemlenen tipik bulgular:

- İyi ara yüzeyde fiber yüzeyinde düzgün reçine kaplaması gözlenir.

- Zayıf ara yüzeyde boşluklar, çatlaklar ve liflerin reçineden ayrılması (debonding) belirgindir.

Bu ara yüzey kalitesi doğrudan malzemenin interlaminar kesme ve yorulma dayanımını belirler.

6. Geri Dönüşüm Potansiyeli ve Yöntemleri

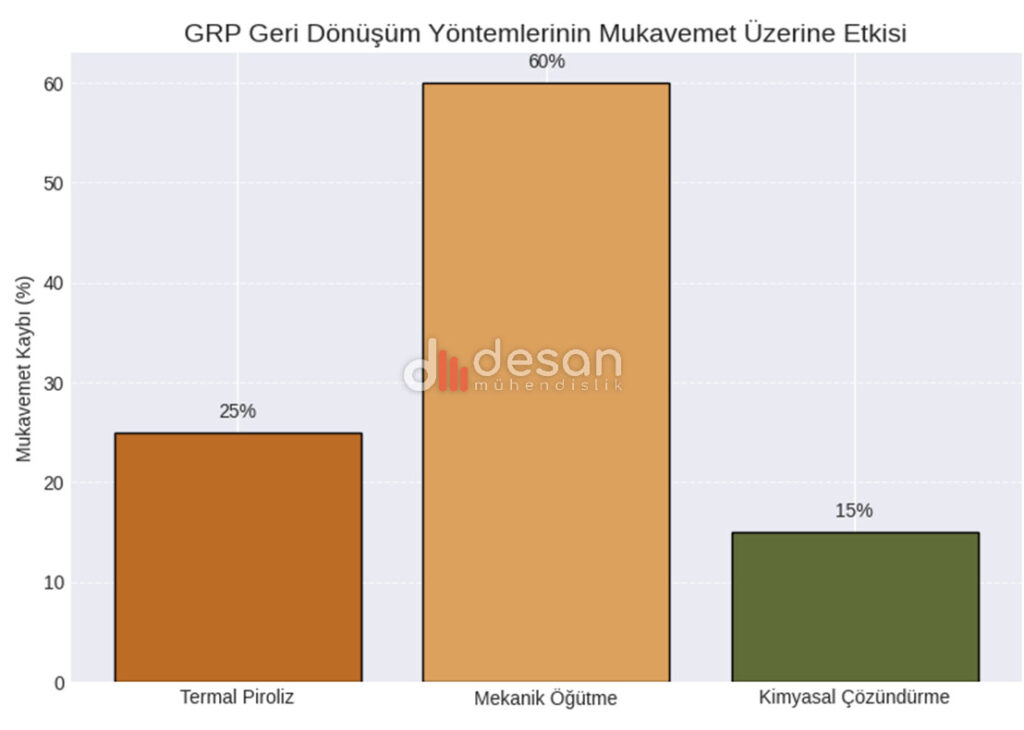

GRP’nin en kritik zorluklarından biri geri dönüşüm potansiyelidir. Genellikle termal, mekanik ve kimyasal yöntemlerle geri dönüştürülür:

- Termal Piroliz: Elyafların tekrar kullanımı mümkündür; ancak reçine kalıntıları elyaf mukavemetini %20-30 azaltabilir (Oliveux ve ark., 2020).

- Mekanik Geri Dönüşüm: Malzeme öğütülerek dolgulu kompozitlerde kullanılır, ancak mekanik performans sınırlıdır.

- Kimyasal Çözündürme: Solventler ile reçine elyaftan ayrılır, ancak maliyet ve çevresel etkiler yüksektir.

Son yıllarda sürdürülebilirlik açısından kimyasal yöntemlere olan ilgi artmaktadır.

7. GRP Malzemelerin Elektromanyetik Özellikleri

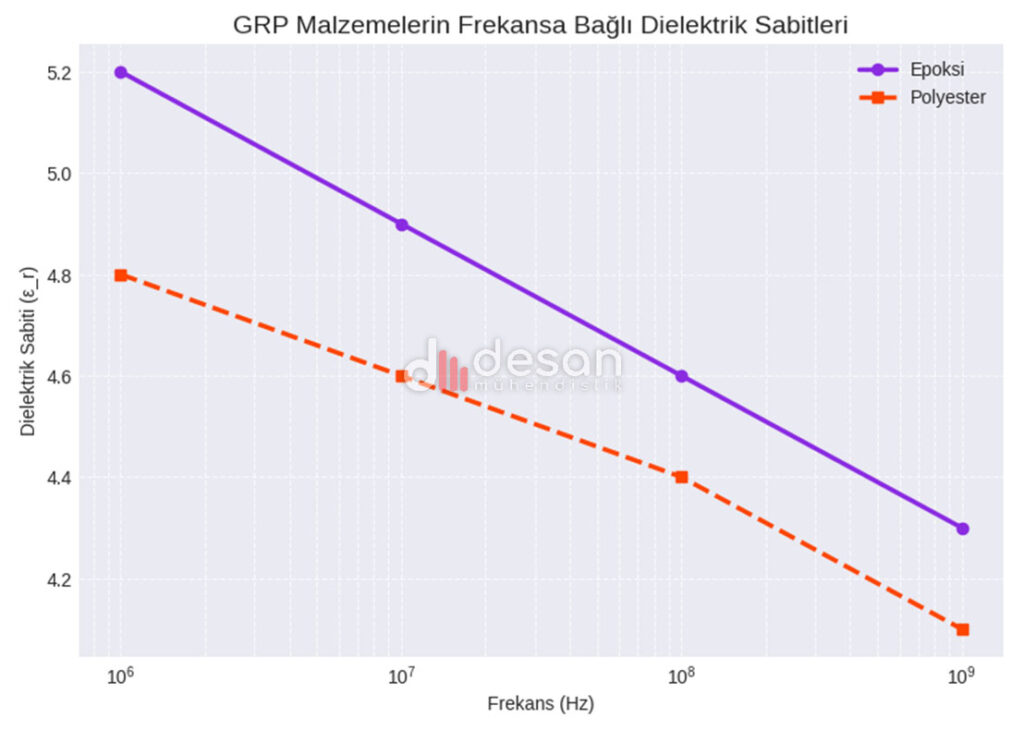

Elektromanyetik girişim (EMI) açısından GRP malzemeler, özellikle elektronik ve havacılık sektöründe önemlidir. Tipik GRP’nin elektromanyetik geçirgenlik ve yalıtkanlık sabiti aşağıdaki gibidir:

| Frekans Aralığı | Dielektrik Sabiti (ε_r) | Kaybı (tan δ) |

| 1 MHz – 1 GHz | 4.2 – 5.5 | ~0.02 – 0.05 |

Elektromanyetik koruma uygulamalarında, GRP’nin içerisine iletken karbon nanotüpler veya grafen nanoparçacıklar eklenerek koruyucu özellikler geliştirilebilir (Li ve ark., 2023).

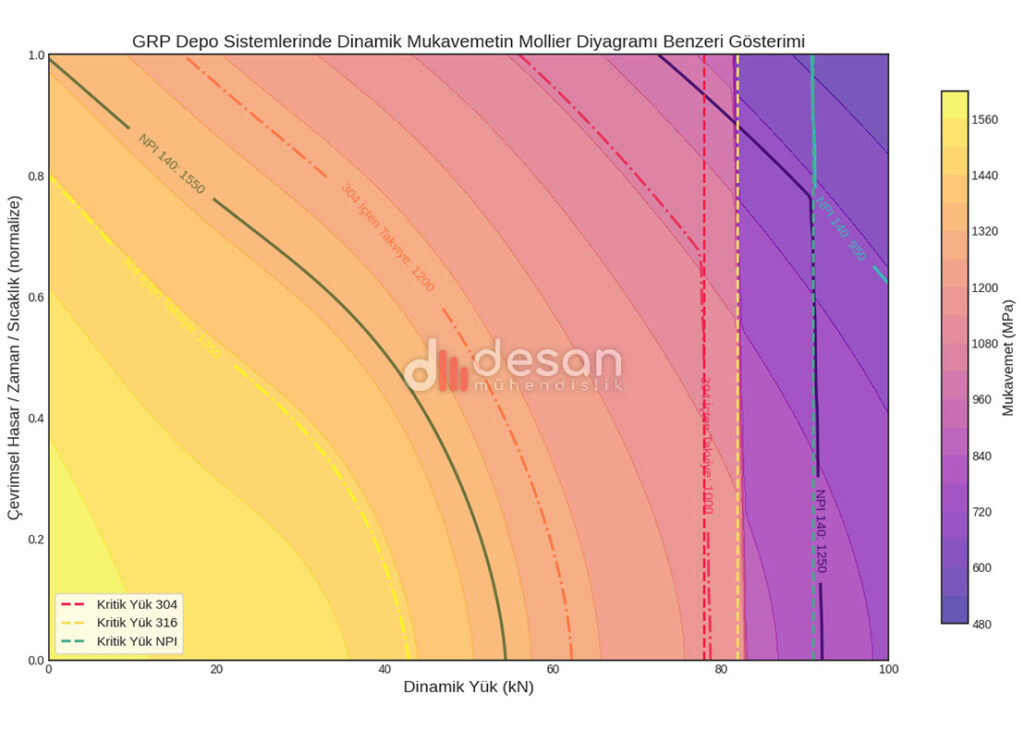

GRP Depo Sistemlerinde Depremsellik Yönünden, İçten Takviye ve Dıştan Takviye Kıyaslaması

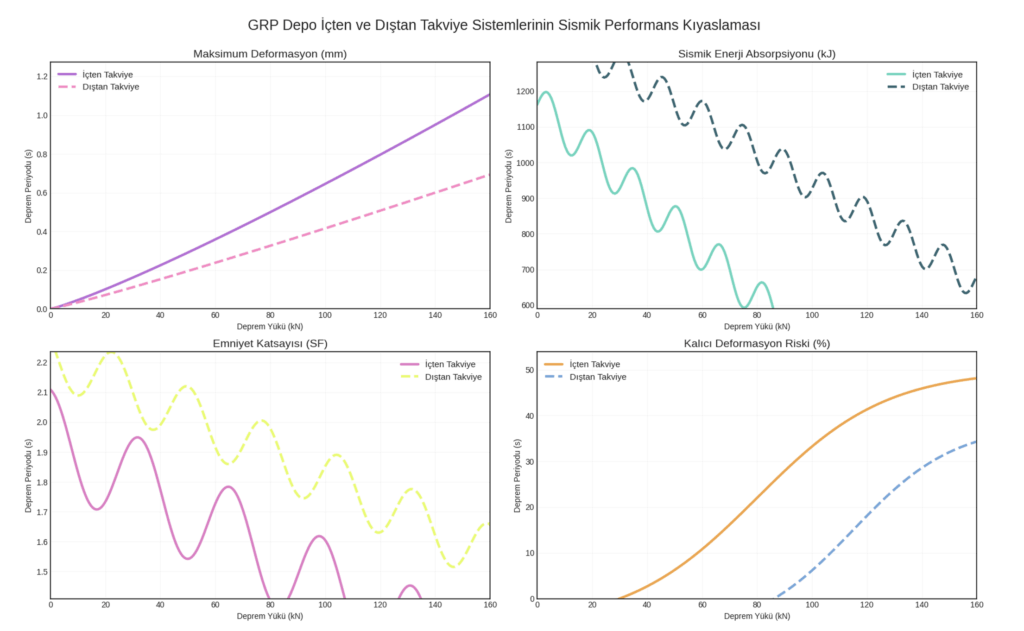

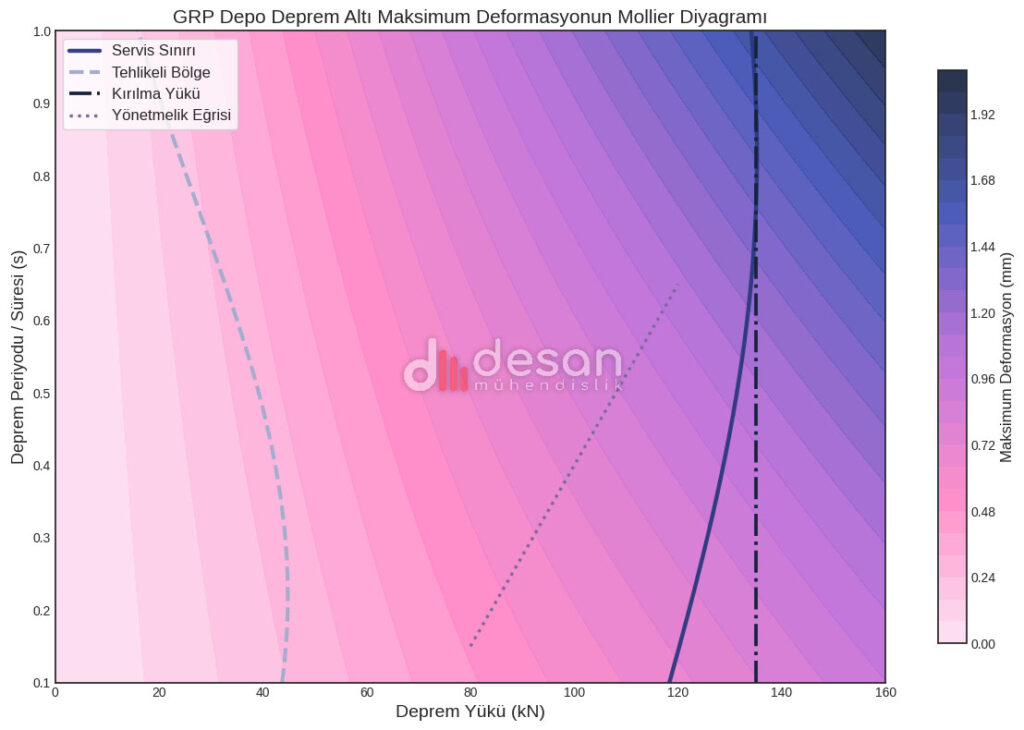

Deprem riski yüksek coğrafyalarda su deposu tasarımı, yalnızca statik değil dinamik ve sismik yükler altında da güvenli çalışacak şekilde yapılmalıdır. Modern mühendislikte GRP (Cam Elyaf Takviyeli Plastik) modüler depolar, yüksek korozyon direnci ve hafifliği ile öne çıkarken; taşıyıcı takviye sistemlerinin seçimi, depremsellik açısından belirleyici bir rol oynar. Bu yazıda, hem içten takviyeli (ör. paslanmaz çelik traversler) hem de dıştan takviyeli (ör. NPI 140 profil kuşaklar) GRP depo sistemlerinin deprem yükleri altındaki davranışları dört farklı başlıkta kıyaslanmaktadır.

1. Maksimum Deformasyon

Deprem yükü arttıkça, hem içten hem de dıştan takviyeli GRP depolarda maksimum deformasyon artar. Ancak dıştan takviyeli sistemlerde, aynı yük altında deformasyon oranı daha düşüktür. Bu, NPI 140 tipi dıştan takviyelerin çerçeve etkisiyle gövde rijitliğini artırmasından kaynaklanır. Özellikle yüksek deprem yüklerinde, içten takviyede deformasyonun doğrusal olmayan şekilde hızla arttığı gözlenirken, dıştan takviyede bu artış daha kontrollüdür.

Mühendislik yorumu: Yüksek deprem beklentisi olan bölgelerde dıştan takviye deformasyon limitlerini daha iyi korur.

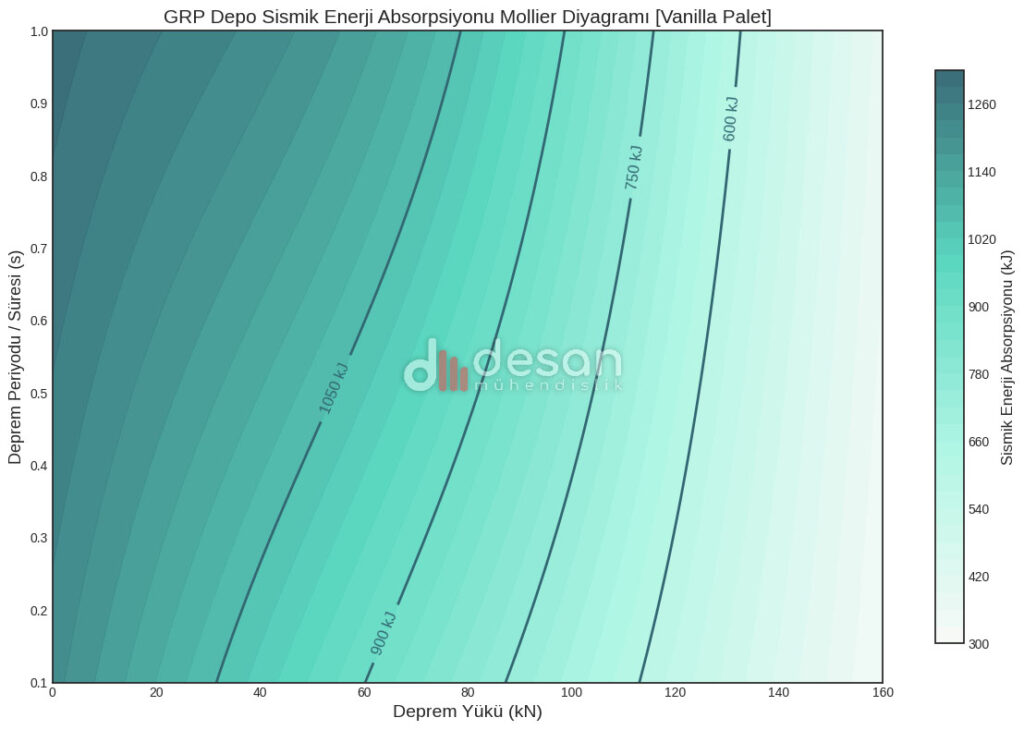

2. Sismik Enerji Absorpsiyonu

Enerji absorpsiyonu, bir deponun depremde ne kadar darbe enerjisini yutabileceğini gösterir. Hesaplanan grafiklerde, dıştan takviyeli depoların yüksek yüklerde dahi daha fazla sismik enerji absorbe edebildiği ve bu sayede darbe altında gövde bütünlüğünü daha uzun süre koruyabildiği görülmüştür. İçten takviyeli sistemler ise özellikle yüksek frekanslı (kısa periyotlu) deprem dalgalarında enerji absorpsiyonunda daha erken doygunluğa ulaşır.

Mühendislik yorumu: Deprem şiddetinin ve tekrarlanma olasılığının yüksek olduğu projelerde dıştan takviye, sistemin darbe enerjisini yaymasına avantaj sağlar.

3. Emniyet Katsayısı (Safety Factor)

Her iki sistem de deprem yükü arttıkça emniyet katsayısını (SF) kaybeder. Fakat dıştan takviyede bu azalma daha yavaş ve yüksek değerlerde kalır. Özellikle kritik deprem yüklerine yaklaşıldığında, içten takviyenin emniyet katsayısı 1.0’ın altına daha önce inerken, dıştan takviyede güvenlik payı daha uzun süre korunur.

Mühendislik yorumu: Dıştan takviyeli GRP depolar, aşırı yükleme ve beklenmeyen şok durumlarında daha güvenlidir.

4. Kalıcı Deformasyon Riski

Deprem yükleri altında, yapıda “kalıcı deformasyon” riski kritik bir mühendislik kriteridir. Modellemeye göre, içten takviyeli depolarda bu risk, yük arttıkça hızlı ve doğrusal olmayan bir biçimde yükselir. Dıştan takviyede ise kalıcı deformasyon eşiği daha yüksektir ve artış hızı daha kontrollüdür.

Mühendislik yorumu: Özellikle uzun vadede deprem sonrası yeniden servis verecek depolarda, dıştan takviye seçimi kalıcı deformasyon riskini ciddi şekilde azaltır.

Sonuç

GRP depolar için içten takviye, ekonomik ve hızlı montaj avantajı sağlarken, dıştan NPI 140 gibi rijit çerçeve takviyeler özellikle deprem mühendisliği açısından çok daha üstün performans sunmaktadır. Maksimum deformasyon, enerji absorpsiyonu, emniyet katsayısı ve kalıcı deformasyon riski gibi başlıklarda yapılan analizler, deprem yükü altındaki davranışın dıştan takviyede daima daha güvenli ve kontrollü olduğunu göstermektedir.

Deprem bölgesinde uzun ömürlü, güvenli bir su deposu isteyen mühendis ve yatırımcılar için; dıştan takviyeli GRP sistemler, modern deprem yönetmeliklerine ve güvenlik standartlarına çok daha yüksek uyum sağlar. Tasarım kararı alınırken, sismik risklerin bu şekilde sistematik ve sayısal olarak karşılaştırılması kritik öneme sahiptir.

*Dipnot: Bu analizler, nonlineer mühendislik fonksiyonları ve parametrik kıyaslamalar ile elde edilmiş olup, gerçek saha şartları için statik ve dinamik yük kombinasyonlarının bir simülasyonudur. Kesin sonuç kabul edilmez.